鋁用炭素制品主要包括陽極炭塊和陰極炭塊。

(1)陽極炭塊生產陽極炭塊生產的主要原料為石油焦、電解用過的殘極炭塊和瀝青。生產流程:將石油焦和殘極炭塊轉運、破碎、篩分、磨粉、配料;石油焦煅燒,將瀝青破碎、熔化后加入,進行混捏、振動成型;制成的生陽極炭塊焙燒成熟塊后組裝為成品。

整個生產過程在原材料準備和陽極炭塊熟塊的清理,以及殘極和電解質處理過程中,產生粉塵污染;瀝青熔化工序產生瀝青煙氣、焦油等;石油焦煅燒煙氣中含有粉塵、硫化物等;混捏、成型工序產生粉塵和瀝青煙氣、焦油;焙燒煙氣含有粉塵、氟化物、硫化物和瀝青煙、焦油等污染物。

(2)陰極炭塊生產主要原料有無煙煤、殘極(陰極)炭塊和瀝青。生產流程:無煙

煤轉運、電煅燒、破碎、篩分、磨粉、配料;瀝青破碎、熔化和調質處理;無煙煤、殘極塊、液體瀝青一起混合進行混捏、擠壓成型;制成的生陰極炭塊焙燒成熟塊后組裝為成品。

整個生產過程在原材料準備和陰極炭塊熟塊的清理、加工過程中,產生粉塵污染;瀝青熔化、調質工序產生瀝青煙氣、焦油等;混捏、成型工序產生粉塵和瀝青煙氣、焦油;焙燒煙氣中主要含粉塵、氟化物、硫化物和瀝青煙、焦油等污染物。

(3)其他在鋁電解槽大修過程中產生瀝青煙、焦油等。

2.除塵系統設計及設備選型

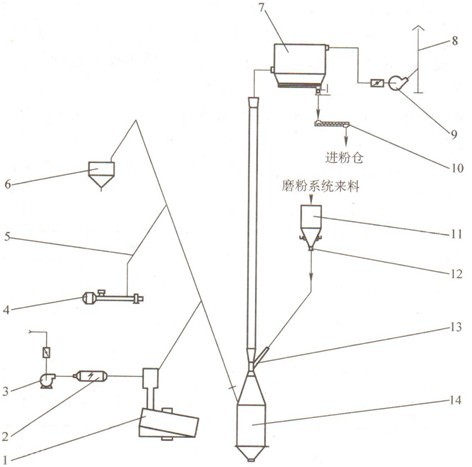

1)對于在混捏、成型工序中產生的含瀝青煙和粉塵的氣體,一般采用炭粉吸附的方法凈化(黑法吸附凈化),工藝流程如圖13—35所示。

圖中,加熱器用于向系統提供熱風,防止系統結露。加熱器應能將空氣加熱至足夠高的溫度

圖13—35混捏成型煙氣凈化系統

1-糊料冷卻機2-加熱器3-鼓風機4-生產設備5-瀝青嫻管道

6-生產設備7-袋式除塵器8-煙囪9-引風機10-螺旋輸送機

11-石油焦粉給料倉12-定量給料閥13-瀝青煙反應器14-緩沖罐

除塵器的濾料應具有防油防水功能,防止吸附有瀝青、焦油的炭粉粘堵濾料。1-糊料冷卻機2-加熱器3-鼓風機4-生產設備5-瀝青嫻管道

6-生產設備7-袋式除塵器8-煙囪9-引風機10-螺旋輸送機

11-石油焦粉給料倉12-定量給料閥13-瀝青煙反應器14-緩沖罐

除塵系統應加入足夠的炭粉,以保證吸附效果。焦粉給料倉應有足夠大的容量。濾袋的

過濾速度不宜過高。風機運行一段時間以后,未完全凈化的瀝青、焦油將附著在葉輪上,因此,宜將風機的出力選得大些。系統的運行溫度**按冬季最不利情況設計。

2)對陰極焙燒煙氣,除采用電捕焦油措施外,也可采用類似上述的焦粉吸附方法。

3)陽極焙燒煙氣中除瀝青煙、焦油外,還含有電解返回料帶來的氟化物。近年來,多采用與電解煙氣類似的吸附法凈化。在袋式除塵器之前設沉降室和噴霧冷卻塔,將煙氣溫度控制在90~100c℃,并使噴霧冷卻水全部蒸發。

3.工程實例

【常源機械除塵案例】眉山某鋁廠混捏、成型煙氣凈化系統主要參數見表13—55。

表13—55混捏、成型工序煙氣凈化系統參數

| 處理煙氣量 | 標況/(m3/h)(標準狀態) | 33500 | |

| 工況/(m3/h) | 40000 | ||

| 袋式除塵器入口煙氣溫度/℃ | 正常 | 50~60 | |

| 最高 | 80 | ||

| 炭粉堆積密度/(t/m3) | 0.8 | ||

| 炭粉粒度/mm | 65%<74um | ||

| 袋式除塵器 | 型式 | 低壓脈沖袋式除塵器 | |

| 過濾面積/m2 | 700 | ||

| 過濾速度/(m/min) | 0.95 | ||

| 濾袋尺寸/mm | φ130×3500 | ||

| 濾袋材質 | 聚酯針刺氈(500g/m2) | ||

| 設備阻力/Pa | 1500~1800 | ||

| 人口含塵濃度/(g/m3)(標準狀態) | 30~60 | ||

| 出口含塵濃度/(mg/m3)(標準狀態) | ≤10(保證值) | ||

| 瀝青煙初始濃度/(mg/m3)(標準狀態) | 300 | ||

| 出口冷凝焦油量/(mg/m3)(標準狀態) | ≤5(保證值) | ||

| 耗氣量/(m3/min)(標準狀態) | 3(噴吹清灰用) | ||

| 裝機功率/kw | 327 | ||

1)經實測,除塵器處理煙氣量為37000~39000m3/h,出口含塵濃度為5.45~7.2mg/m3(標準狀態),出口瀝青煙濃度為3.43~4.77mg/m3(標準狀態);

2)除塵器的脈沖閥、濾袋使用近2年時,脈沖閥未更換,濾袋僅更換數條;

3)電加熱器及風機的啟動及停機均為自動控制,總功率為227kw,分三擋調節,效果良好;

4)EIRICH的混捏機集氣罩由于有干粉及瀝青煙混合,容易堵塞,每星期須人工清理一次。

關于更多除塵器設備的介紹,您可以查看:http://license-plate-recognition.com/chuchenqi/